Что представляет собой ламинат и как он производится?

Ламинированные напольные покрытия: подробное руководство по их составу и производству

1.Определение и основные понятия

Проще говоря, Lamato — это многослойное синтетическое напольное покрытие, изготовленное методом прессования под высоким давлением, имитирующее внешний вид натуральных материалов, таких как дерево или камень. Lamato был изобретен шведской компанией Perstorp в 1977 году, а затем выведен на рынок под маркой Pergo. Предложив высокопрочную, экономичную, эстетичную и разнообразную альтернативу традиционной древесине и камню, Lamato произвел революцию в индустрии напольных покрытий.

Основополагающий принцип ламинированных напольных покрытий заключается в разделении функций. В отличие от массива дерева (где один материал должен одновременно выполнять две функции: эстетически привлекательную поверхность и структурную поддержку), в ламинированных напольных покрытиях функции каждого слоя распределены точно по назначению. Верхний слой отвечает за износостойкость, декоративный — за эстетику, а средний — за устойчивость и структурную поддержку. Эта совместная разработка, в которой каждый компонент выполняет свою функцию, является залогом его выдающихся эксплуатационных характеристик и мировой популярности.

С более макроскопической промышленной точки зрения, рождение и развитие ламинированных напольных покрытий представляет собой эффективное использование ресурсов и успешную имитацию природных материалов в промышленном производстве. Это позволяет использовать текстуру ценных пород дерева или редких камней в обычных домах и различных коммерческих помещениях по более доступным ценам, обеспечивая более стабильные эксплуатационные характеристики и более удобные способы укладки, отвечая комплексным требованиям современного потребительского рынка к эстетике, практичности и экологичности.

2. Разбор ламинатов: послойное разложение

Ламинированное напольное покрытие представляет собой сложную многослойную конструкцию, обычно состоящую из четырех слоев, каждый из которых выполняет свою ключевую функцию.

Покрытие (слой износа):

Это прозрачное и прочное верхнее покрытие, защищающее пол от ежедневного воздействия. Оно состоит в основном из оксида алюминия (Al₂O₃) – исключительно твёрдого минерального соединения. Этот слой интегрируется с декоративным слоем в процессе производства.

Функция: Устойчив к царапинам, износу, пятнам и выцветанию под воздействием ультрафиолета.

Измерение: его износостойкость определяется степенью износостойкости (AC), которая соответствует международному стандарту (EN 13329) и варьируется от AC1 (средняя жилая нагрузка) до AC5 (коммерческая нагрузка). Например, класс AC3 применим для всех жилых помещений и помещений с небольшой нагрузкой, а класс AC5 подходит для универмагов и общественных зданий.

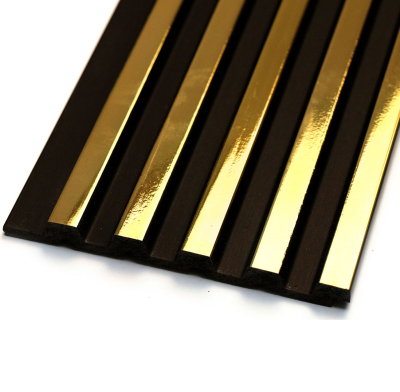

Декоративный слой:

Это фотобумага высокого разрешения, которая делает пол визуально привлекательным. Детали печати на ней невероятно точно передают текстуру дуба, мрамора или бетона.

Функция: придать полу эстетически привлекательный вид.

Разница в качестве: качество такого рода печатной продукции имеет решающее значение. Высококачественные ламинаты используют материалы с более высоким разрешением и применяют такие техники, как тиснение, для создания текстур, соответствующих текстурным узорам (эта функция известна как тиснение с регистрацией), что значительно усиливает ощущение реальности.

Основной слой (субстрат):

Это самый толстый и структурно важный слой. Исторически его изготавливали из древесноволокнистой плиты высокой плотности (HDF), но также использовали древесноволокнистую плиту средней плотности (MDF). HDF — более качественный, плотный и влагостойкий вариант.

Состав: HDF изготавливается путем сплавления древесных волокон (обычно из быстрорастущих экологически чистых пород или переработанных древесных отходов) с синтетическими смолами под воздействием тепла и давления.

Функция: Обеспечивает размерную стабильность, ударопрочность, структурную прочность и замковый механизм. Плотность сердцевины из HDF является ключевым показателем качества, напрямую влияющим на устойчивость плиты к вдавливанию и надёжность замковой системы.

Защитный слой (стабилизатор):

Это тонкий лист, пропитанный меламином или на основе полимера, ламинированный в нижней части сердечника.

Функция: Обеспечивает влагонепроницаемый барьер и предотвращает деформацию доски, компенсируя нагрузку от верхнего слоя. Также повышает общую структурную устойчивость деревянной доски.

Дополнительный компонент: Влагонепроницаемый слой (необязательно, но обычно)

Многие современные ламинаты обладают комплексной защитой от влаги. Речь идёт не об одном слое, а о комплексной обработке основного материала и его кромок. Она включает в себя:

Пропитка воском или смолой: сердечники HDF обрабатываются гидрофобными материалами.

Уплотнительная кромка: В процессе производства нанесите водонепроницаемый герметик по контуру замка. Это крайне важно, поскольку при попадании жидкости в угольный пласт сердечник становится очень уязвимым к воздействию воды.

3. Производственный процесс: точная симфония давления и тепла

Производство ламинированных напольных покрытий — это высокоавтоматизированный и непрерывный процесс, в котором в основном используются две основные технологии: ламинирование под прямым давлением (DPL) и ламинирование под высоким давлением (HPL).

A. Прямое ламинирование под давлением (DPL) — основной производственный процесс

Более 90% бытовых ламинированных напольных покрытий производится по технологии DPL. Этот процесс отличается высокой эффективностью, экономичностью и позволяет производить продукцию высочайшего качества.

Укладка и сборка: балансировочный слой, слой основного материала HDF, декоративный слой и износостойкий слой (первоначально прозрачная бумага, пропитанная меламином и окисью алюминия) укладываются друг на друга в точной последовательности.

Высокотемпературная и высокодавленная литьевая сварка: собранные ламинированные материалы подаются в огромный плоский пресс непрерывного действия. Пресс работает при чрезвычайно высоких температурах (около 200 °C) и давлении (более 300 фунтов на кв. дюйм). В таких условиях смола в каждом слое плавится, течет и образует поперечные связи, окончательно отверждая все слои, превращая их в твердую, плотную и неделимую композитную панель.

Охлаждение и отверждение: Непрерывные пластины, выходящие из пресса, подвергаются медленному процессу охлаждения, чтобы обеспечить полное отверждение смолы, стабилизировать внутреннюю структуру пластин и устранить внутренние напряжения.

Прецизионная резка и формирование замков: стабилизированные непрерывные крупногабаритные плиты точно разрезаются на высокой скорости на панели пола необходимого размера. Затем на фрезерном станке с ЧПУ, оснащенном инструментами из сверхтвердого сплава, с четырех сторон плиты были точно вырезаны замковые кольца. Выступ и паз замка должны быть идеально совмещены. Это технический ключ к достижению бесклеевого монтажа, узких зазоров и удобства установки.

Контроль качества и упаковка: Каждая единица напольного покрытия проходит строгий контроль как автоматически, так и вручную для исключения брака. Проверенная продукция упаковывается в коробки в определённой зоне и готовится к отправке с завода.

B. Ламинирование под высоким давлением (HPL) — высокопроизводительный производственный процесс

Технология HPL используется для производства высококачественных коммерческих и элитных бытовых напольных покрытий, а ее долговечность значительно превосходит долговечность продукции DPL.

Самостоятельное изготовление износостойкого поверхностного слоя: сначала декоративный слой накладывается несколькими слоями крафт-бумаги, пропитанной фенольной смолой, а затем подвергается обработке сверхвысоким давлением (более 1000 фунтов на кв. дюйм) и высокой температурой, значительно превышающей DPL, в специальном прессе. В результате формируется чрезвычайно прочный, толстый и самостоятельный износостойкий поверхностный слой.

Приклеивание к подложке: этот готовый прочный поверхностный слой затем прочно приклеивается к подложке из HDF под высоким давлением с помощью высокопрочного клея.

Основное отличие: DPL представляет собой однократное ламинирование всех слоёв, в то время как HPL сначала создаёт чрезвычайно износостойкий поверхностный слой, а затем соединяет его с основой. Таким образом, износостойкий слой напольного покрытия HPL толще, обладает исключительной износостойкостью и ударопрочностью и, как правило, соответствует коммерческим стандартам AC5 и выше.